Percées dans la technologie technologie d'impression 3D industrielle permettent aux fabricants de bateaux de relever de nombreux défis en matière de production, de main-d'œuvre, de gaspillage de matériaux et de rapidité.

L'industrie de la construction navale est confrontée à des défis fluctuants, qu'il s'agisse des réglementations ou du vieillissement des navires et des flottes. Ces défis rendent nécessaire le renouvellement de l'industrie avec des technologies et des méthodes nouvelles et innovantes pour faire évoluer les techniques de fabrication.

Jusqu'à présent, la méthode de production la plus courante consistait à assembler plusieurs pièces de moule à partir d'un outil principal. Ce processus est très long, exigeant en main-d'œuvre et coûteux. La fabrication d'un moule principal peut prendre plusieurs semaines et pose des problèmes de personnalisation de la conception.

Sans parler des déchets générés par les processus soustractifs, qu'il s'agisse de plaques d'époxy, de moules en contreplaqué ou d'outillage en aluminium. Un chantier naval typique enregistre des pertes de matières premières de l'ordre de 15 à 20 %. Les procédés traditionnels nécessitent également une grande capacité de stockage.

Les percées dans la technologie de l'impression 3D industrielle permettent aux fabricants de bateaux de surmonter bon nombre de ces problèmes de flux de travail et de logistique. L'architecte naval Gregory Marshall a déclaré : "L'impression 3D peut bouleverser presque tous les aspects de notre industrie. Tout ce que nous pouvons imaginer, nous pouvons désormais le fabriquer". Les analystes estiment que d'ici 2030, les yachts imprimés en 3D pourraient devenir la norme de fabrication.

La création de pièces de bateau et de personnalisations à l'aide d'une imprimante 3D telle que celles de Massivit offre des capacités géométriques illimitées, une grande taille et des matériaux hydrophobes pour les conditions de mer difficiles.

La fabrication additive Massivit 10000-G apporte la transformation numérique dans le domaine des matériaux composites. Elle permet aux constructeurs de bateaux d'imprimer numériquement des moules industriels et des pièces finales à partir d'un fichier CAO ou d'un scan 3D, éliminant ainsi le besoin d'un maître.

Applications et avantages de l'impression 3D à grande échelle

L'impression 3D permet aux constructeurs de bateaux de réduire considérablement les déchets de matériaux associés aux méthodes de fabrication traditionnelles. Les composants peuvent être produits en utilisant uniquement ce qui est nécessaire à la création de la pièce, ce qui réduit également les coûts globaux.

Les pièces endommagées du bateau peuvent être facilement remplacées sur place et à la demande, sans avoir à rechercher des pièces de rechange qui sont souvent en quantité limitée ou non personnalisables.

Les technologies de pointe de Massivit changent le paradigme

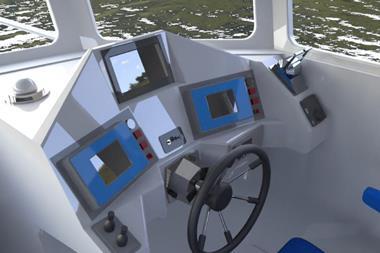

En utilisant les imprimantes 3D industrielles de Massivit, les constructeurs de bateaux peuvent créer rapidement une gamme de pièces maritimes personnalisées telles que des extensions de poupe, des tableaux de bord, des mâts de radar creux, des toits et des aménagements intérieurs tels que des salles de bain, des éviers et des meubles. Des études de cas plus détaillées peuvent être explorées dans cet eBook : Impression 3D à grande échelle pour la marine

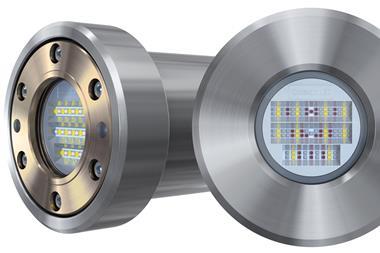

Grâce à la taille des imprimantes 3D Massivit, il est possible de créer une grande pièce unique en une seule impression. En outre, les pièces imprimées sont creuses et peuvent donc servir de conduits de câblage pour des dispositifs électriques tels que des antennes radar. Ces composants sont hermétiques à 100 % et imprimés à l'aide de thermodurcissables hydrophobes.

La Massivit 10000-G est conçue pour surmonter les goulets d'étranglement de la production de moules pour les composants composites. Il permet la production automatisée de moules personnalisés de qualité industrielle en 80 % moins de temps qu'avec les méthodes conventionnelles.

Une gamme d'applications d'outillage de grande taille

Le 10000-G peut imprimer des moules, des outils maîtres, des prototypes, des gabarits et des montages, et a été salué par les clients comme changeant la donne dans le domaine de la fabrication navale. Des conceptions complexes peuvent être réalisées à l'aide de moules ouverts ou fermés, y compris le moulage par transfert de résine (RTM) et le moulage par injection de réaction (RIM).

Ce système primé, applaudi par les marchés maritime et des composites lors des prestigieux salons IBEX et CAMX, permet également la fabrication personnalisée à grande vitesse de pièces finales à une vitesse 30 fois supérieure à celle des autres technologies. Les composants peuvent être imprimés en quelques heures, ce qui permet aux navires, aux yachts et aux bateaux de ne pas rester dans les ateliers de réparation et de continuer à naviguer. Grâce à la taille exceptionnelle des systèmes d'impression 3D de Massivit, le nombre réduit de composants nécessaires à la fabrication finale permet d'augmenter la tolérance d'erreur.

Avec des bureaux à Atlanta, en Belgique et en Israël, Massivit est reconnue pour ses innovations en matière de recherche et développement qui se traduisent par des applications inestimables dans le monde réel pour le marché en évolution de la fabrication navale.

À propos de Massivit

Massivit 3D Printing Technologies Ltd. (TASE : MSVT) est un fournisseur de premier plan de systèmes d'impression 3D industriels pour les marchés de la marine, de l'automobile, des chemins de fer et de la fabrication additionnelle. Les solutions de l'entreprise permettent de produire de manière rentable des pièces, des moules et des prototypes personnalisés de grande taille à une vitesse sans précédent.

La vision de Massivit est de transformer la fabrication de grandes pièces en passant des processus traditionnels à une fabrication numérique ultra-rapide utilisant des matériaux de qualité industrielle.

La société a été fondée en 2013. Son siège est basé à Lod, en Israël, et l'entreprise fournit à sa communauté mondiale, répartie dans 40 pays, des services de bout en bout soutenus par un vaste réseau de concessionnaires.

Contact de l'entreprise : Pieter Machtelinckx

Pieter.Machtelinckx@massivit.com

+32 2 306 85 84 (Belgique)

https://www.massivit3d.com

LinkedIn

LinkedIn X / Twitter

X / Twitter Facebook

Facebook Envoyez-nous un courriel

Envoyez-nous un courriel