Velum Nautica, l'une des principales entreprises croates de maintenance et de réparation, utilise une imprimante 3D Massivit pour transformer ses capacités de fabrication de composants personnalisés et de remplacement de pièces rares.

L'entreprise est basée près de Marina Kaštela en Croatie. Elle est spécialisée dans tous les types de travaux de construction de navires, travaille selon des normes de qualité et croit fermement à l'investissement dans les nouvelles technologies et à la formation de ses employés par le biais de séminaires avancés.

L'un des problèmes auxquels Velum Nautica est régulièrement confrontée est l'approvisionnement en pièces détachées pour les navires sur mesure, ainsi que la prise en compte des souhaits des clients concernant les modifications à apporter aux bateaux de production.

Kate Popovac, copropriétaire de Velum Nautica, explique : "Nous fabriquons tous types de pièces pour des navires et des compagnies maritimes de toute l'Europe, ainsi que pour des partenaires tels que Jeanneau, Hanse et les autorités de régulation croates. Nous avons beaucoup de grands projets de fabrication et nous cherchions un moyen d'accélérer les délais de livraison - c'est pourquoi nous avons acheté une imprimante 3D Massivit.

"Cette solution répond aux principaux défis d'un fabricant de produits nautiques : le temps, les fournitures et les coûts de main-d'œuvre. Les méthodes traditionnelles entraînent davantage de déchets, et nous avons constaté que nous pouvons fabriquer des articles avec une seule personne au lieu des cinq, voire dix, nécessaires pour les moules en bois. Lorsque l'imprimante fonctionne, nos employés peuvent se consacrer à d'autres projets, ce qui permet également de gagner du temps.

Peter Ivanovic, ingénieur en chef de Velum Nautica, poursuit : "Lorsque j'ai découvert l'imprimante 3D Massivit, j'ai été surpris par sa simplicité, sa précision et sa vitesse d'impression. Jusqu'à présent, les fabricants de bateaux perdaient beaucoup de temps et d'argent à produire des moules et gaspillaient beaucoup de matériaux. Avec les méthodes traditionnelles, il nous fallait environ une semaine et demie pour produire les moules d'un mât de yacht à moteur. Avec l'imprimante 3D Massivit, il nous faut environ huit heures pour l'imprimer.

"Dans l'industrie maritime, il est difficile d'obtenir une symétrie et les clients viennent généralement avec des idées différentes qui sont parfois compliquées à produire. Avec l'imprimante, nous pouvons facilement réaliser des formes complexes, des modèles symétriques et précis à chaque fois. Les fabricants du secteur maritime peuvent craindre les nouvelles technologies, mais avec les derniers développements de la fabrication additive, il devient facile et même nécessaire d'utiliser ces méthodes. Il n'y a rien qui se rapproche de la taille et de la vitesse à laquelle notre imprimante 3D Massivit peut produire de nouvelles pièces.

Exemple 1 : Extension de yacht imprimée en 3D et renforcée par du PRV

L'extension de cette plate-forme arrière devait correspondre à la conception originale du navire.

Grâce à la technologie d'impression 3D de Massivit, Velum Nautica a pu remodeler l'aspect des quartiers arrière pour fusionner les hauts en une plateforme de baignade étendue. En l'absence de pièces identiques à bâbord et à tribord, la symétrie du navire aurait été perdue. La réalisation de ce travail avec des méthodes traditionnelles aurait pris trop de temps et il aurait été presque impossible d'obtenir un aspect totalement identique.

Exemple 2 : Mâts radar personnalisés imprimés en 3D

Un client de Velum Nautica avait besoin d'un nouveau mât radar qui se fondrait dans le design épuré du navire. Il est pratiquement impossible d'y parvenir avec de l'acier inoxydable.

Le mât personnalisé a été conçu et imprimé en creux pour dissimuler le câblage du radar et de l'éclairage, ce qui a permis d'obtenir un design épuré. Le client a été extrêmement satisfait des résultats et le navire a pris la mer sans problème.

Un autre client de Velum Nautica avait besoin d'un mât radar adapté à son navire en termes de design et de fonctionnalité.

Velum Nautica a imprimé en 3D le mât en une seule pièce en seulement deux heures, en consommant environ 2 kg de matériau. La pièce a été finie, des guides pour les câbles ont été insérés, puis elle a été renforcée avec de la fibre de verre et remplie à l'intérieur avec de la mousse de renforcement.

Pendant la production du mât ci-dessus, un autre client de Velum Nautica a remarqué la pièce et a demandé le même mât, avec une variation incorporant une section supplémentaire pour une lumière de navigation. Cette modification a été apportée au fichier 3D en quelques minutes et le nouveau mât a été imprimé en deux heures.

Exemple 3 : Beaupré imprimé en 3D

Un client de Velum Nautica avait besoin d'un beaupré qui servirait de marchepied pour entrer à l'avant d'un navire de 30 passagers. Il s'agissait d'un élément très visible, qui devait donc être parfaitement symétrique.

Avec les technologies et les processus traditionnels, il aurait fallu deux jours entiers et deux membres de l'équipe à temps plein (14 heures) pour créer un moule en PRV. Velum Nautica a pu l'imprimer en 3D en seulement trois heures et s'assurer qu'il pouvait résister à la charge requise. L'imprimante 3D Massivit a remplacé deux étapes - la production du moule et la production de la pièce.

Exemple 4 : moule imprimé en 3D pour un toit de protection solaire

Un client de Velum Nautica souhaitait un toit rigide pour couvrir le cockpit d'un yacht à moteur de 8 mètres. Une unité monobloc a été conçue, puis le moule a été créé à l'aide de l'imprimante 3D Massivit de Velum Nautica.

Exemple 5 : création rapide d'un couvercle d'échappement de remplacement imprimé en 3D

Un couvercle d'échappement était nécessaire pour le yacht à moteur d'un client de Velum Nautica, car le couvercle d'échappement d'origine avait été perdu. Ce travail était urgent car la pièce ne pouvait être installée sur le bateau qu'en dehors de l'eau. L'ensemble du couvercle devait être produit en quatre jours seulement.

Le couvercle d'échappement restant de l'autre côté a été détaché du navire et scanné en 3D pour le reproduire. Un modèle CAO a ensuite été créé à partir du scan et reflété symétriquement. Le couvercle d'échappement a été imprimé en 3D en un peu plus de 3,5 heures et n'a nécessité que 4 kg de matériau d'impression.

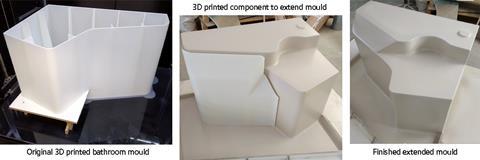

Exemple 6 : moule de salle de bains monobloc imprimé en 3D

La possibilité d'imprimer l'ensemble de la salle de bains en une seule pièce permet d'éviter que l'eau ne monte au-delà d'une certaine hauteur, ce qui risquerait d'endommager le navire. Après que Velum Nautica a préparé le moule de la salle de bain, il a été décidé à la dernière minute d'étendre la conception pour créer un espace supplémentaire. La partie supplémentaire du moule a été conçue en une heure, imprimée et terminée le même jour.

Exemple 7 : casque ergonomique personnalisé imprimé en 3D d'une seule pièce

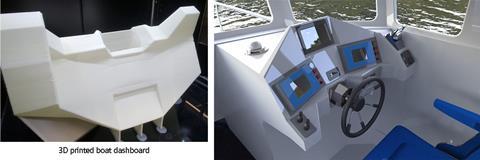

Velum Nautica a conçu ce tableau de bord de manière ergonomique et esthétique, permettant au skipper de voir tous les écrans et la vue devant lui. Avec une production traditionnelle, il aurait fallu plus de deux semaines pour créer un seul moule. La pièce finie a été créée directement à partir de l'ordinateur à l'aide de l'imprimante 3D Massivit. Velum Nautica prévoit de produire de nombreux autres tableaux de bord en raison de la vitesse de production de cette technique et de la possibilité de fournir un nombre illimité de modèles.

Image du haut : Bout-dehors imprimé en 3D par Velum Nautica sur une imprimante 3D Massivit

LinkedIn

LinkedIn X / Twitter

X / Twitter Facebook

Facebook Envoyez-nous un courriel

Envoyez-nous un courriel